Nachdem ich inzwischen einige Anfragen von Besuchern der Webseite erhalten habe, wie genau ich denn meine Platinen für die Elektronikprojekte herstelle und insbesondere wie ich auf diesen Platinen Strukturen im Bereich von Millimeter-Bruchteilen z.B. für TSSOP/MSSOP-Gehäuse hinbekomme, habe ich mich entschlossen, in diesem Artikel mal alles zusammenzufassen, was ich bisher an Erfahrung sammeln konnte.

Das Gute daran ist: Es wird kein teures Spezialwerkzeug oder -equipment benötigt. Meine Gerätschaften für den Platinenprozess sind allesamt billige Haushaltsware oder einfach zu beschaffende bzw. selbst zu bastelnde Teile.

Was aber einen großen Unterschied macht, ist in der Tat das entsprechende photopositive Basismaterial. Wer hier spart, spart definitiv am falschen Ende. Nachdem ich lange nur Markenware von Bungard eingesetzt habe, bin ich seit einiger Zeit überwiegend auf das Material von Rademacher gewechselt. Das hat überhaupt gar nichts mit der Qualität von Bungard zu tun (ganz im Gegenteil) sondern schlicht damit, dass Bungard kein Material mehr auf Hartpapier-Basis (FR2) anbietet und völlig auf Glasfaser-Material (FR4) setzt. Im industriellen Bereich macht das absolut Sinn, aber für Hobby-Bastler wie mich überwiegt der Vorteil der einfacheren Bearbeitung (Zuschneiden/Sägen/Bohren, etc.) von FR2 deutlich die elektrischen und mechanischen Vorzüge, die FR4 Material bietet.

Material zuschneiden

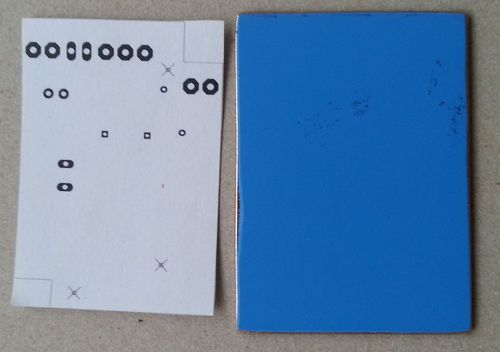

Zuerst muss man sich aus dem großen Stück Basismaterial ein entsprechend der Größe des eigenen Projekts kleineres Stück zuschneiden. Wichtig dabei ist, dass man das Stück an den Rändern etwa 2-3mm größer lässt, als das Projekt es benötigt. Das erleichtert einige der folgenden Schritte und auch ist es so, dass der Photolack gerade an den Rändern über die Zeit und beim Prozess des Zuschneidens am meisten leidet und entsprechend am wenigsten zuverlässig ist.

Für das Zuschneiden nutze ich in der Regel eine einfache PUK-Säge mit Metall-Sägeblatt. Und hier zeigt sich auch schon das erste mal der Vorteil von FR2-Material. Dieses macht dem Sägeblatt so gut wie gar nichts, während der Zuschnitt einer einzigen FR4-Platine ein neues Sägeblatt vollständig verschleißt. Man könnte den Zuschnitt natürlich auch mit einem Dremel mit entsprechendem GFK-Sägeblatt machen, aber ich persönlich brauche den dadurch entstehenden feinen Glasfaser-Staub und umherfliegenden Dreck so überhaupt nicht...

Nach dem Zusägen des Platinen-Stücks ist es dann von großer Wichtigkeit, dass alle Ränder sorgfältig mit einer Feile entgratet werden. Wenn man später die Belichtungs-Maske auflegt, darf diese nirgends durch einen übriggebliebenen Grat oder Span von der Photolack-Fläche abstehen!

Zugeschnittene und entgratete Platine mit ausgedrucktem Größen-Muster

Belichtungs-Maske

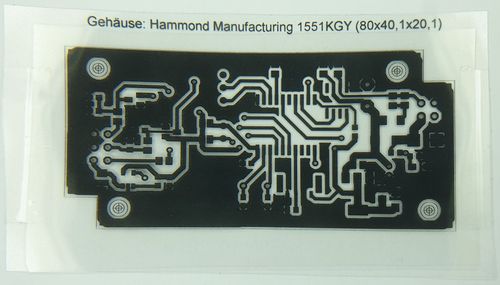

Meine Belichtungsmasken erstelle ich direkt aus der Eagle-Software mit einem normalen Laser-Drucker auf für Laserdrucker geeigneten Druckfolien. Wichtig dabei ist, dass man in den Druckereinstellungen neben Schwarz-Weiß Druck auch die höchste Toner-Intensität und Kontrast-Einstellung auswählt. Die schwarzen Flächen müssen so dunkel wie nur möglich werden! Für Top-Layer-Layouts drucke ich gespiegelt, Bottom-Layer-Layouts werden ungespiegelt gedruckt. In der Eagle-Software kann man das einfach auswählen. Die Seite der Folie, auf die gedruckt wird, soll beim Belichten die Seite sein, die direkt auf der Lackschicht der Platine aufliegt - Toner-Seite direkt auf Lack-Seite!

Material von Bungard kommt sehr gut auch mit Ausdrucken zurecht, bei denen das Schwarz noch etwas lichtdurchlässig ist. Hier zeigt sich in der Tat die sehr hohe Qualität von deren Photolack! Rademacher dagegen benötigt ein sehr gut abdeckendes Schwarz. Entweder arbeitet man hier mit speziell beschichteten Laser-Druckfolien oder man druckt jede Maske einfach doppelt aus und legt diese deckend übereinander.

Zwei deckend übereinander gelegte Masken

Wichtig hierbei ist natürlich wieder, dass der Teasfilm, mit dem die beiden Masken aufeinander fixiert werden, nicht bis unter die Auflageseite der Maske reicht. Dies würde dazu führen, dass die Maske später nicht komplett plan auf der Lackschicht der Platine aufliegt (ähnlich wie in Punkt "Zuschneiden" bei der Entgratung der Platinenränder).

Belichten

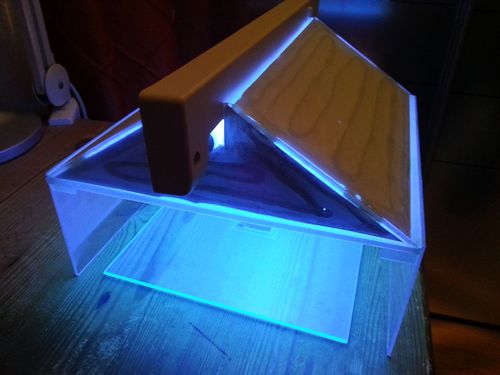

Für die Belichtung habe ich mir einen kleinen Belichter aus Plexiglas selbst gebastelt.

Belichter aus Plexiglas

Der "Giebel" bzw. das "Dach", in dem die UV-Röhre (Philips TL 8W/05) liegt, ist von innen mit Alufolie beklebt um die nach unten strahlende Lichtmenge zu erhöhen. Die Decke der Beleuchtungskammer ist ein "Diffusor" und besteht aus einer Plexiglas-Platte, die mit Sandpapier angeschliffen wurde und somit das von der Röhre ausgehende "gerichtete" Licht gleichmäßig in den unten liegenden Belichtungsraum steut. Diese Diffusor-Platte liegt ca. 10cm oberhalb der Unterseite des Belichters.

Abgenommenes Dach mit Blick auf die Diffusor-Platte

Zum Belichten wird die Schutzfolie vom Basismaterial abgezogen, die Platine mit der Lackschicht nach oben auf einen Tisch gelegt und die Belichtungsmaske mit der Toner-Seite nach unten so auf die Platine aufgelegt, dass alle Strukturen etwas Abstand zum Rand der Platine haben. Darauf kommt dann noch eine lose Plexiglasplatte (4mm Stärke), die dafür sorgt, dass die Maske vollständig auf die Photolackschicht der Platine gepresst wird. Darüber wird dann der Belichter an sich gestellt.

Das Ganze muss nicht in absoluter Dunkelheit erfolgen. Die Photolacke sind gut genug, dass sie nicht sofort bei jeder Art von Beleuchtung beginnen zu belichten. Direkt einstrahlendes Licht (insbesondere Tageslicht) versuche ich in diesem Schritt aber zu vermeiden. Üblicherweise drehe ich einfach die kleine LED-Tischlampe in Richtung der gegenüberliegenden Wand, so dass ich am Arbeitsplatz selbst nur ein indirektes Schummerlicht habe.

Setup einer Belichtung

Die Belichtungszeit in diesem Setup beträgt bei mir 7 Minuten. Das liefert sowohl bei Bungard als auch bei Rademacher tolle Ergebnisse. Während des Belichtens sollte man unbedingt den Raum verlassen! Das UV-Licht bei gleichzeitig dunkler Umgebung kann die Augen schwer reizen.

Doppelseitige Platinen fertige ich auf dieselbe Weise. Bei Bungard gibt es Material mit 0,8mm Dicke (das ist dann aber natürlich FR4), mit dem ich die beiden Seiten getrennt belichte und erst nach der weiteren Bearbeitung mit Epoxy-Kleber deckend aufeinander klebe. Das ist deutlich einfacher, als zu versuchen, die Masken der Top- und Bottom-Layer deckend auf das selbe Stück Basismaterial zu bekommen und die Platine in zwei Schritten zu belichten.

Entwickeln

Weder bei Bungard noch bei Rademacher kann man direkt nach dem Belichten Unterschiede zwischen belichteten und abgedeckten Stellen im Lack erkennen. Wenn man also nach dem Belichten erst mal nur eine völlig homogene Lackschicht auf der Platine hat, heißt das noch lange nicht, dass bei der Belichtung etwas schief gegangen ist. Die Strukturen arbeiten sich erst beim Entwickeln sichtbar heraus.

Als Entwickler verwende ich normales Natriumhydroxid (NaOH), das als Granulat erhältlich ist. Dieses hat leider den Nachteil, dass es sich recht schnell bei Lagerung durch das CO2 in der Luft in unbrauchbares Natriumcarbonat umwandelt. Und auch die Dosierbarkeit von granularem NaOH finde ich recht schwierig - insbesondere wenn man im Hobbybereich nicht jedes mal gleich die Entwicklerlösung in Liter-Mengen herstellen möchte. Aus diesem Grund stelle ich mir aus frischem NaOH als ersten Schritt erst einmal eine vollständig gesättigte Wasser-Lösung her (einfach so viel NaOH in Wasser auflösen, bis sich eine weiße Schicht am Boden des Gefäßes absetzt...). Diese ist deutlich haltbarer als granulares NaOH und kann sehr einfach mit einer Pipette dosiert werden. Für eine Entwicklerlösung sind das bei mir 3ml von der gesättigten Lösung auf 100ml Wasser.

Gesättigte Entwicklerlösung mit meiner Dosier-Pipette

Ein solches Fläschchen gesättigte NaOH-Lösung hält bei mir für Jahre und reicht für dutzende Platinen.

Normalerweise dauert die Entwicklung zwischen einer und zwei Minuten. Material von Rademacher, dass schon ein oder zwei Jahre Lagerzeit auf dem Buckel hat, kann aber auch schon mal 5, 6 oder noch mehr Minuten für die Entwicklung brauchen. Bungard scheint mir hier einen stabileren Lack zu haben.

Während der Entwicklung lohnt es sich, regelmäßig mit einem weichen Pinsel den entwickelten Lack von der Platine zu streichen. Dann erkennt man besser den Fortschritt der Entwicklung. Der Bungard-Lack macht es einem bei der Entwicklung sehr einfach. Sobald man das blanke Kupfer an den entwickelten Stellen sieht, kann der Prozess beendet werden. Rademacher ist hier etwas gemeiner. Dort scheint als Unterschicht ein klarer Lack verwendet zu werden, so dass der Eindruck von blankem Kupfer durchaus täuschen kann. Optisch erkennt man keinen Unterschied zwischen einer vollständig fertig entwickelten Platine und einer, die noch "kurz davor" ist. Hier sollte man die Platine nach einem Abspülen kurz in die Ätz-Lösung tauchen, um zu sehen ob das Kupfer schon angeätzt wird oder ob doch noch eine dünne Lackschicht aufliegt.

Allgemein sind aber beide Materialien ziemlich unempfindlich gegenüber eine längeren Entwicklungszeit. Im Zweifel sollte man die Platine also lieber etwas länger in der Entwicklerlösung lassen als zu kurz.

Eine Glasschale mit Entwickler-Lösung und eine mit klarem Wasser zum Spülen, fertig entwickelte Platine

Ätzen

Als Ätzmittel verwende ich Eisen(III)-Chlorid: Das ist ewig haltbar, der abgesetzte Ätzschlamm lässt sich zur Entsorgung (Sondermüll!!!) einfach von der noch guten Ätzlösung trennen und es ist einfach zu verwenden. Notfalls ätzt es auch bei Zimmertemperatur. Der einzige Nachteil ist der, dass diese Chemikalie wirklich ekelhaft beständige Flecken auf Kleidern und Möbeln hinterlässt, wenn mal etwas verschüttet wird.

Geätzt wird in einer Glasschüssel auf einer kleinen elektrischen Herdplatte. Diese wird auf kleiner Stufe betrieben, um die Lösung auf ca. 40-50°C anzuwärmen. Wichtig ist, dass die Platine während des Ätz-Vorgangs viel bewegt und gewendet wird, so dass das abgelöste Kupfer regelmäßig von der Platine abgespült wird.

Bohren

Trotz der bevorzugten Verwendung von SMD-Teilen müssen die meisten Platinen doch auch noch gebohrt werden - sei es für Durchkontaktierungen, mechanisch stabile Anschlüsse oder auch für die Löcher von späteren Schraubbefestigungen. Meistens verwende ich dafür meinen Bohrautomaten. Der liefert zum einen eine Präzision, die man von Hand niemals erreichen könnte und zum anderen ermöglicht dieser auch die Verwendung von dünnen Hartmetall-Bohrern (insbesondere notwendig für FR4-Platinen). Beim Bohren von Hand brechen diese schon beim leichtesten Verkanten.

Hier zahlt es sich aus, dass man beim ursprünglichen Zuschnitt der Platine einen Rand gelassen hat. Auf diesem kann man die Platine einfach im Bohrautomaten fixieren, ohne dass die Spannpratzen in den Verfahrweg des Bohrers geraten.

Endarbeiten

Zum Abschluss wird die Platinen noch auf das endgültige Maß zugeschnitten, also die Ränder entfernen, die man beim ersten Zuschnitt gelassen hat. Dazu kann man einfach mit einem Cuttermesser die endgültigen Ränder 2-3mal auf beiden Seiten der Platine anritzen und dann mit einer Zange abbrechen. Bei FR2 geht das ganz einfach, FR4 ist hier etwas störrischer aber trotzdem gut machbar. Pro FR4-Platine wird dabei aber leider mindestens eine Cutter-Klinge stumpf.

Den noch auf der Platine befindlichen Photolack entfernt man am einfachsten mit einem Lappen und Spritus - dieser Lack sollte übrigens auf alle Fälle runter, da er das spätere Löten erschwert. Die nun blanken Kupfer-Flächen streiche ich im Anschluss sofort mit einer Kolophonium-Lösung (in Spiritus aufgelöste Kolophonium-Brocken) ein.

Kolophonium-Lösung

Dies verhindert zum einen, dass die Kupferflächen bei längerer Lagerung oxidieren (und damit die spätere Verlötung erschweren) und zum anderen trägt es gleich eine dünne Schicht Flussmittel auf die Platine auf, was die spätere Verlötung (gerade bei SMD-Teilen) erleichtert.

Mit diesem Prozess habe ich schon diese Platinen hergestellt

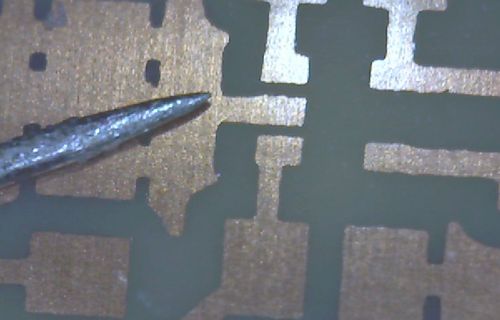

Fertig geätzte Feinstruktur, 5 Pads eines SC70-5 Gehäuses

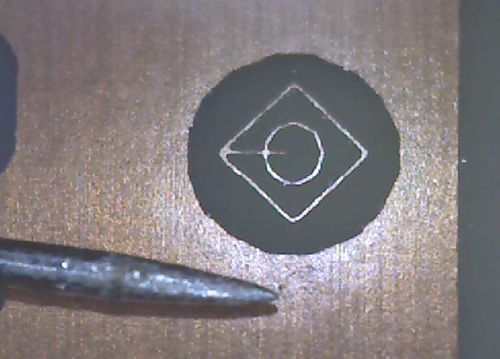

Fertig geätzte Feinstruktur. Die Spitze auf dem Mikroskopbild ist die Spitze einer Stecknadel (0,6mm Durchmesser). Die Struktur selber ist die Markierung eines Bohrlochs, was Eagle mit einer Linienbreite von "0" anlegt - geschätzt sind das ca. 0,05 mm.

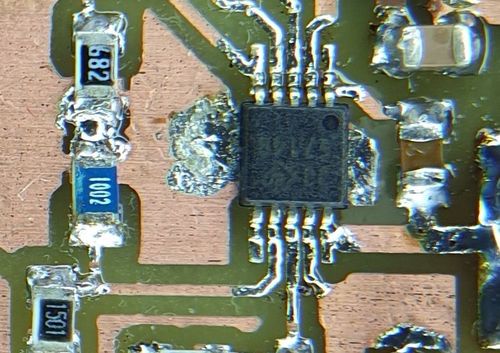

Verlötetes SSOP-Gehäuse mit 0,5mm Pin pitch und Thermal PowerPad (TPS57140QDGQRQ1)

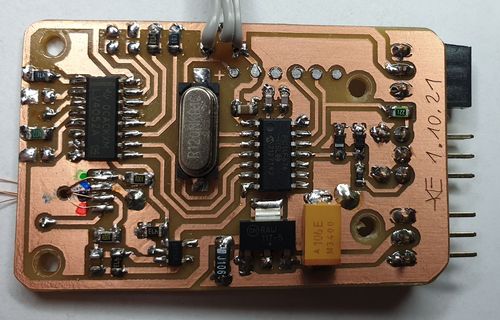

Fertig bestückte Platine der Strommesszange